Почему синхронизация важнее скорости

В первых статьях цикла мы разобрали, как находить узкие места («Устранение узких мест») и последовательно их устранять («Завод без ограничений»). Но что, если само устранение «бутылочных горлышек» не даёт ожидаемого эффекта? Часто проблема кроется в дисбалансе: станки работают на разных скоростях, а ресурсы расходуются впустую.

Метод «Барабан-Буфер-Канат» (ББК) Элияху Голдратта предлагает решение — не ускорять процессы, а синхронизировать их. Это как оркестр: даже виртуозные музыканты проиграют, если не слышат друг друга.

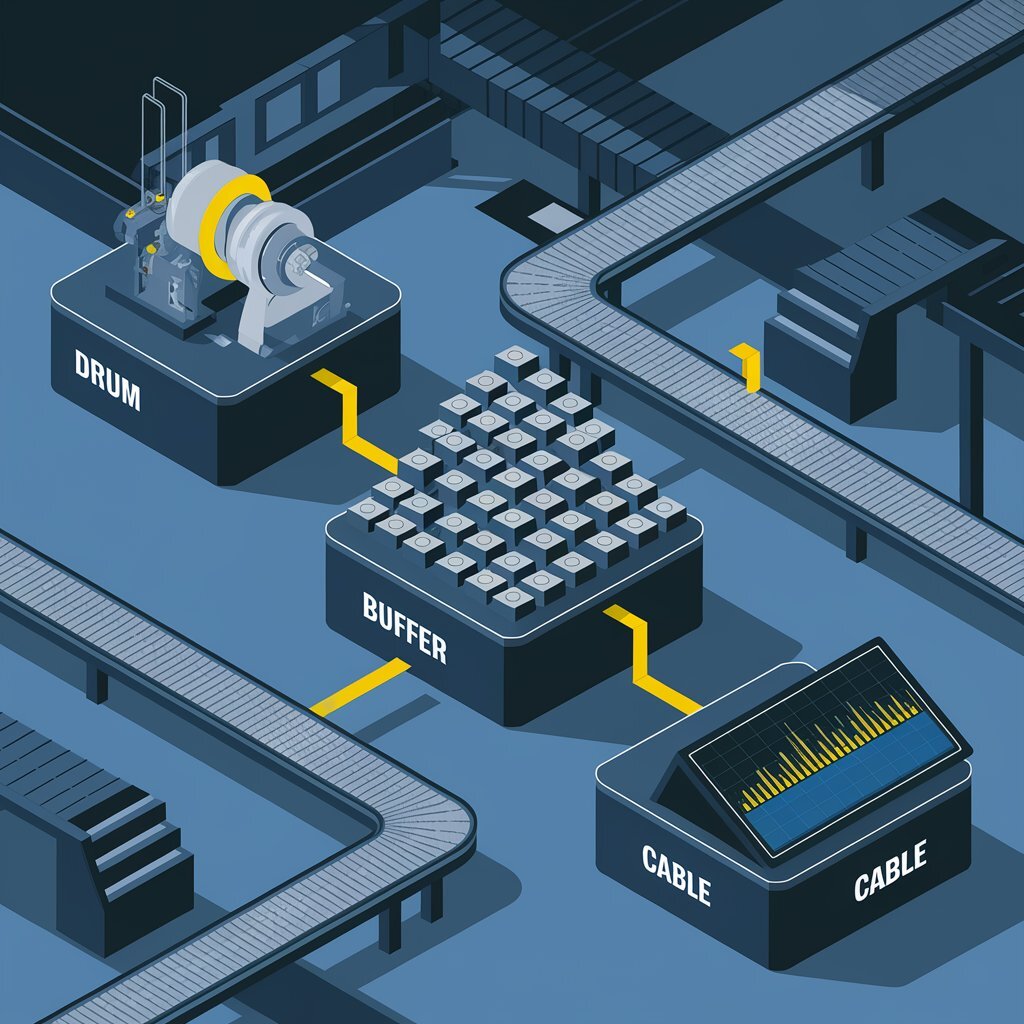

Суть метода: Три компонента идеального ритма

1. Барабан — дирижёр производства

- Что это: Не узкое место само по себе, а его максимальная производительность, которая задаёт темп всему цеху.

- Пример: Если печь термообработки обрабатывает 20 деталей в час, это и есть «ритм» (барабан), под который должны подстраиваться все этапы.

- Ошибка: Попытка разогнать другие участки до 25 деталей/час приведёт лишь к завалу незавершёнки перед печью.

2. Буфер — страховка от хаоса

- Что это: Стратегический запас заготовок перед узким местом. Его цель — не допустить простоев «барабана» из-за сбоев на предыдущих этапах.

- Расчёт: Оптимальный размер буфера зависит от двух факторов:

- Среднее время устранения сбоев (например, поломка фрезерного станка ремонтируется за 2 часа).

- Производительность «барабана» (20 деталей/час → буфер = 40 деталей).

- Важно: Буфер ≠ склад. Это динамичный запас, который постоянно пополняется и расходуется.

3. Канат — механизм обратной связи

- Что это: Система, которая «привязывает» подачу сырья к возможностям узкого места.

- Как работает: Если «барабан» замедляется (например, печь требует профилактики), «канат» автоматически снижает нагрузку на предыдущие этапы.

- Технологии: В современных цехах эту роль выполняют MES-системы (Manufacturing Execution System), отслеживающие темп в реальном времени.

Кейс: Как ББК спас цех от коллапса

Завод: Производство алюминиевых профилей для авиации.

Проблема: После модернизации прессового участка возник парадокс — общая производительность упала на 15%.

Анализ по Голдратту:

- Выявление «барабана»: Им оказался участок анодирования. Несмотря на автоматизацию, он не успевал за прессами.

- Расчёт буфера: Исторические данные показали, что сбои на прессах случались 1-2 раза в неделю, в среднем на 3 часа. При темпе анодирования 12 профилей/час → буфер = 36 профилей.

- Внедрение «каната»: Датчики на анодировочной линии стали передавать данные в MES, которая регулировала скорость прессов.

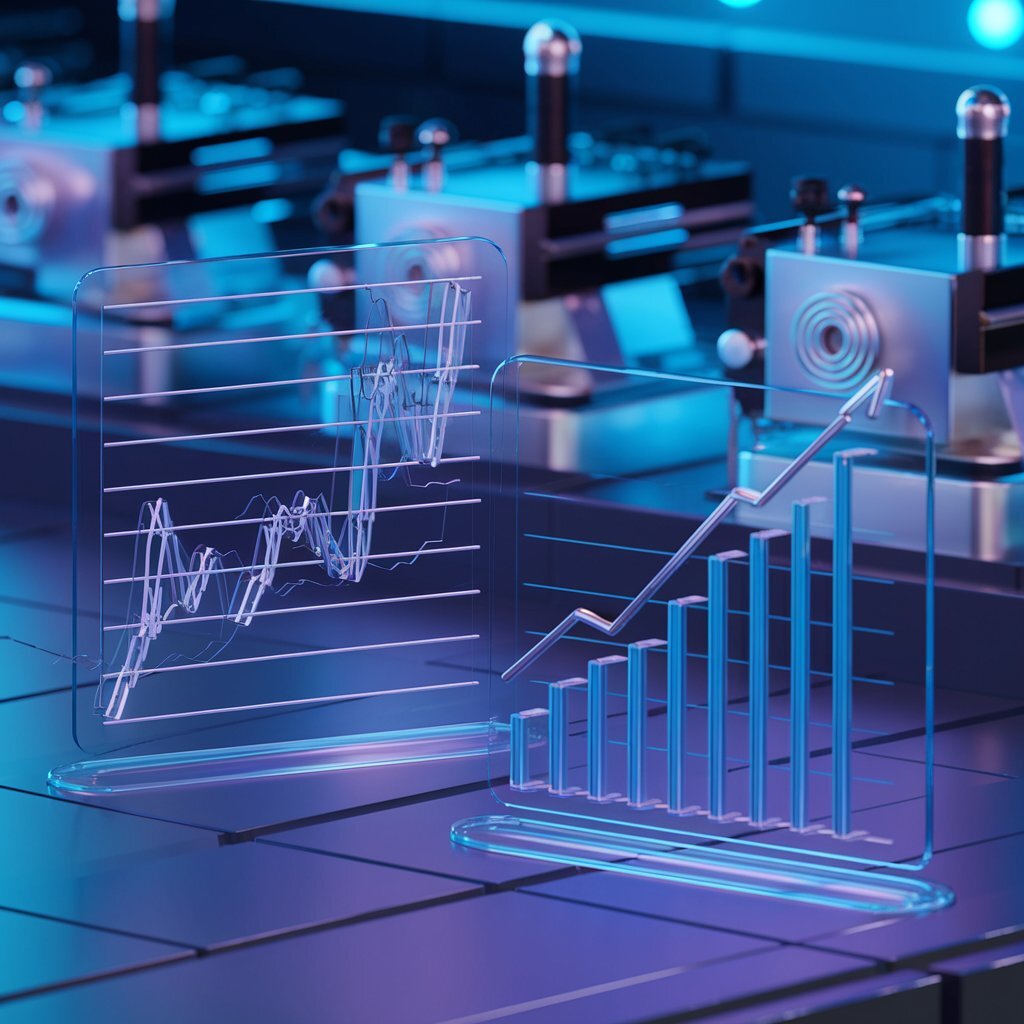

Результаты через 2 месяца:

- Простои анодировочной линии сократились с 30% до 4%.

- Общая производительность выросла на 22% (вместо ожидаемых 15%).

- Брак уменьшился, так как прессы перестали «штамповать впустую».

Типичные ошибки при внедрении ББК

- Слишком большой буфер: Это превращает его в склад, замораживая капитал.

- Игнорирование «каната»: Без обратной связи буфер быстро переполняется.

- Жёсткая привязка к одному «барабану»: Если узкое место перемещается (после модернизации), систему нужно перенастраивать.

Как интегрировать ББК с предыдущими этапами оптимизации

Шаг 1: Используйте карту потоков из статьи №1, чтобы найти узкие места.

Шаг 2: Примените «Пять фокусирующих шагов» (статья №2) для их устранения.

Шаг 3: Если устранение невозможно (например, из-за бюджета), внедрите ББК для управления ограничением.

Шаг 2: Примените «Пять фокусирующих шагов» (статья №2) для их устранения.

Шаг 3: Если устранение невозможно (например, из-за бюджета), внедрите ББК для управления ограничением.

Синхронизация цеха — это лишь половина битвы. Но что, если главный враг эффективности — не дисбаланс, а время, которое невозможно вернуть? В следующем выпуске мы разберём, почему термообработка становится гонкой против часов, где каждая лишняя минута в печи стоит тысяч долларов упущенной прибыли. Вы узнаете:

- Как рассчитать «золотое окно» для закалки стали.

- Почему IoT-датчики стали заменять технологов на прогрессивных заводах.

- Как превратить термообработку из узкого места в источник конкурентного преимущества.